Развенчание мифов. Бумага

«Не в пластике!» - всего за два года, эта мысль поселилась в подсознании значительной части нашего общества. Мы уже не хотим быть соучастниками убийства планеты, но ответы на вопрос «В чем?» очень разнятся. Различные материалы обрастают легендами и мифами, не без участия пластикового лобби, а особо предприимчивые бизнесмены спекулируют на чувствах потребителя и подсовывают нам «биопластик», псевдоразлагеамые материалы и тд.

В желании разобраться, стало понятно, что краткое поверхностное описание не раскроет сути и каждая категория требует своего детального изучения. Так появилась идея сделать обзор каждой группы материалов. Начну с бумаги, с очень древней спутницей человека, давно зарекомендовавшей себя как великолепный тип упаковки и безопасный биоразлагаемый материал. Почему же бумага уступила место пластику?

До 70-х годов 20 века в производстве и быту чаще всего использовались упаковка из бумаги, картона. Но чем сильнее развивалось общество потребления, тем стремительнее производители товаров переходили на упаковку из искусственных полимеров. Пластик оказался дешевле и вытеснил органического соперника за несколько лет из большинства отраслей. Свою ошибку человечество осознало через 30 лет, когда впервые обнаружились острова из пластика в океане. Сегодня, в связи с массовым возвратом упаковочных решений в сектор бумаги, появились критические замечания в адрес целлюлозной индустрии по поводу якобы больших энергозатрат на производство бумаги, но это именно тот самый случай вырывания из контекста. Действительно, переработка первичной древесины в пульпу требует значительных затрат электроэнергии и воды, но надо учитывать, что делить эти затраты надо не на один цикл производства, а на множество циклов дальнейшей рециклинговой переработки волокна. Надо понимать, что производство бумаги из макулатурного волокна требует на порядок меньше энергозатрат и сопоставимо с потреблением ресурсов при производстве пластика. Бумажное волокно можно возвращать к жизни до 30-ти раз! А системы сбора макулатуры, это в основном гигантские торговые сети, обеспечивают свыше 70% постоянного возврат целлюлозы в производственный цикл.

Сама по себе бумага и даже картон не могут выполнить функции крепкой, надежной упаковки для тяжелых товаров, поэтому в массовом использовании находится производные от бумаги: гофрокартон, микргофрокартон и пульперкартон.

Гофрокартон.

Как сделать гибкий материла прочным? Очень просто, возьми два гибких листа и поставь между ними перегородку. Это и есть гофрокартон.

Он состоит из двух слоёв картона и слоя бумаги между ними. Этот внутренний слой «волна», приклеенный к плоским слоям и создает очень крепкую конструкцию.

Высота «волны» составляет от 2,5 до 5 мм, это обеспечивает жесткость, но из-за такой толщины изделию труднее придать сложные формы. Как следствие, из гофрокартона делают упаковки для больших изделий — коробки, упаковки для габаритных грузов, а также используют при ремонте и грузоперевозках. По типу гофрированный картон бывает 2-слойный, 3- слойный, 5-слойный и 7-слойный.

Микрогофрокартон — это 3-слойный гофрокартон. Высота «волны» у этого материала 1,1— 1,7 мм, поэтому он легко гнется и подходит для изготовления более сложных упаковок. Из этого материала делают коробки, подарочные упаковки, разные комплектующие, розничную упаковку для продуктов.

Пульперкартон — это формованное бумажное волокно (ФБВ), которое получают очень просто операцией - формованием макулатуры под давлением. В результате получается достаточно о крепкий материал, по прочности не уступающий пластикам и даже некоторым видам дерева.

Из материала можно создавать цельные изделия сложной формы, которым не нужна сборка. Из пульперкартона изготавливают лотки для ягод и фруктов, упаковки для яиц, подстаканники для кофе и тд.

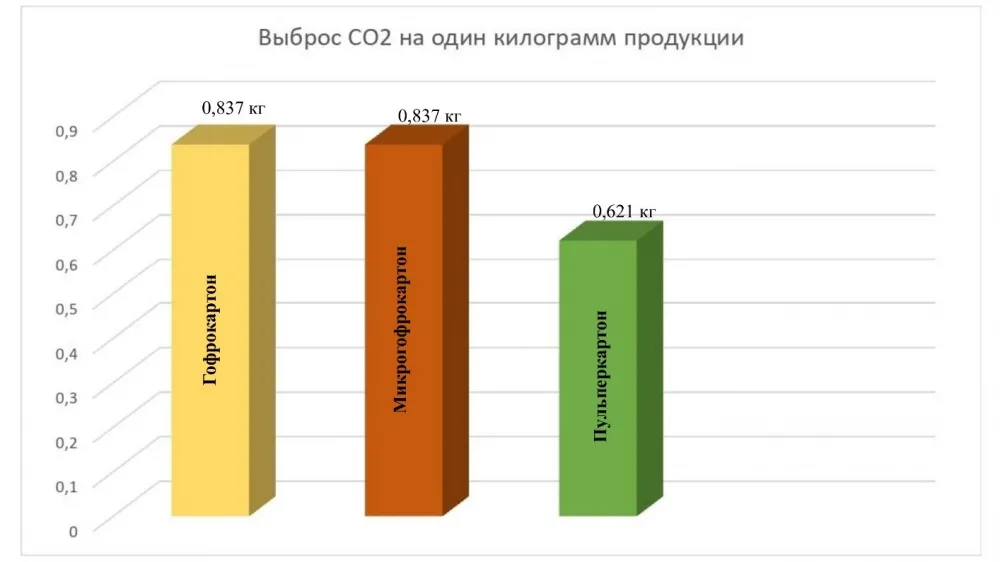

Если рассматривать этапы производства, то гофрокартон и микрогофрокартон изготавливаются в два шага — сначала производится картон, а после он склеивается слоями. Пульперкартон делается одним этапом - формированием. Поэтому при изготовлении в атмосферу выбрасывается меньше CO2, а также сокращается использование природных ресурсов. На производстве при одном этапе формирования материала затрачивается меньше воды, электричества, газа в сравнении с изготовлением в два и более этапа. При производстве гофрокартона и микрогофрокартона выброс СО2 составляет 0,837 кг на один килограмм продукции. При производстве пульперкартона показатель СО2 составляет 0,621 кг на килограмм продукции, что на 25% меньше.

Использование эко-материалов

Гофрокартон и микрогофрокартон имеют гладкую поверхность, из-за чего на нее легко поместить контрастную печать. На поверхность отлично наносятся логотипы, рисунки, надписи. Это делает гофрокартон и микрогофрокартон одним из инструментов маркетинга, ведь печать позволяет выделиться и повысить интерес покупателей.

Пульперкартон имеет другую структуру из-за особенностей изготовления, поэтому его поверхность не такая ровная, как у гофрокартона. На поверхность пульперкартона нельзя нанести печать. Этот материал чаще используется для упаковки продуктов, потому что из него можно сделать лотки практически любой формы.

Если преимущество гофрокартона и микрогофрокартона — это удобство

использования в маркетинговых целях, то пульперкартон ценен тем, что считается наиболее экологичным материалом.

Потребители хотят всё больше покупать эко-продукты и «зелёные» упаковочные материалы, а рынок подстраивается под эти тенденции. Выбирая товары в упаковках из гофрокартона, микрогофрокартона или пульперкартона, мы поддерживаем повторную переработку сырья, отечественное производство, экономим природные ресурсы и не загрязняем окружающую среду.